Manometri se uporabljajo za meritev tlakov plinov in tekočin. Kjer so prisotne vibracije in pulzne obremenitve, se priporoča uporaba manometrov polnjenih z glicerinom ali silikonskim oljem, ter dušilko. Za merjenje v procesih, kjer so prisotni visokoviskozni ali umazani fluidi, ter v primerih, kjer je zahtevana aseptičnost izdelkov je nujna izvedba z membranskim separatorjem.

Delovanje manometra:

Bourdonski manometri delujejo po principu, da rahlo sploščena ali eliptična cev izpostavljena tlaku, teži k izravnavi oz. v prvotno krožno obliko. Ta elastična deformacija je komaj zaznavna, zato se za ojačitev le te, cevi preoblikuje v obliko C ( za manometer do 40bar ) ali spiralo (za višje tlake od 60bar ali 100bar-odvisno od velikosti manometra), kjer imajo krivine cevi težnjo k izravnavi. Zaprti konec cevi je spojen z ročico manometrskega mehanizma, ki pretvori premik Burdonove cevi v rotacijo za premik kazalca. Bourdonski manometer je iznašel in patentiral Eugene Bourdon leta 1849. Zaradi svoje natančnosti, linearnosti in občutljivosti je bil hitro sprejet in se je močno razširil po izteku patenta.

Milibarski manometri za nizke tlake se uporabljajo za meritve tlaka plinov do 600mbar. Manometer ima namesto Boudonove cevi, tankostensko kapsulo oziroma komoro. Ta običajno sestoji iz dveh med seboj zavarjenih membran. Ta manometrska komora se pri izpostavitvi tlaku širi in gibanje prenese na mehanizem, slednji pa na kazalec.

Kako samo v parih korakih izbrati pravi manometer?

V nadaljevanju boste našli hitra in enostavna navodila za pravilno izbiro manometra.

1. Merilno območje manometra

Prva stvar, ki jo morate vedeti pri izbiranju manometrov, je območje merjenja. Ker je merilna točnost večine najboljša v drugi tretjini (2/3) skale, je najbolje izbrati območje, ki je 2-kratnik normalnega delovnega tlaka.

Primer: Če imate hidravlično stiskalnico s tlakom hidravličnega olja 120 bar potrebujete manometer za hidravliko z območjem 0-250bar.

Nenapisano pravilo pravi, da lahko pri konstantnem delovnem tlaku dosežemo 2/3 območja pri pulzirajočem tlaku pa 1/2 območja manometra . Če ni primernega standardnega območja izberite eno območje višje. Na primer želite območje od 0-13bar, vendar le to ni standardno, zato izberete 0-16bar, ki je naslednje standardno območje. Dobro si je zapomniti, da če izberemo prenizko območje in s (trenutnim) tlakom presegamo območje lahko postane manometer neuporaben, saj pride do nepovračljive plastične deformacije Bourdonove cevi in manometer ne bo kazal pravilnih vrednosti.

Vakuummanometer ( manometer za vakuum )

Je merilnik s katerim merimo podtlak. Absolutna ničla je 0 Pascalov. Če merimo relativen tlak pri tlaku okolice (1 atm = 1.01325 bar = 101.3 kPa = 14.696 psi (lbf/in2)= 760 mmHg =10.33 mH2O = 760 torr = 1013 mbar) potem je teoretični vakuum -1,013 bar. Pri določenih manometrih lahko s klikom na ”OBMOČJE” preverite vsa razpoložljiva.Najprej izberete NAZIVNI PREMER in nato, če želite vakuummeter izberete območje -1 bar do 0 bar (-1-0).

2. Imenski premer manometra

(DN-diameter nominal, NG-nominal gabarit,OD-outer diameter, različna poimenovanja za isto stvar)

Nominalni premer se navezuje na premer ohišja manometra. Najpogosteje se uporabljata premera Ø 63 mm in Ø 100 mm. Standardni pa so tudi Ø40, Ø50, Ø80, Ø130, Ø160, Ø250 mm. Velikost posredno vpliva na razred točnosti, ki je najvišje možno odstopanje od ”prave” vrednosti v % od celotnega območja (skale).

Primer: Imamo manometer z območjem 0-100bar in razredom (klaso) točnosti 1%. To podatek nam pove, da je možno odstopanje manometra po celotni skali 1bar.

Razredi (klase) točnosti si po navadi sledijo tako:

Nominalni premer (DN ali NG):

· Ø 40mm…………………………………….kl.2,5%

· Ø50, Ø63, Ø80 (Ø 100) mm………kl.1,6%

· Ø100, Ø130, Ø160 mm………….…kl.1%

3. Priključek manometra

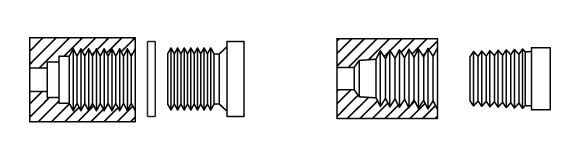

Začeli bomo s pozicijo priključka. Poznamo namreč dve osnovni:

– Priklop spodaj (RADIALNO)

– Priklop zadaj (AKSIALNO)

(1) Zadaj CENTRIČNO -ang. center back (po navadi najdemo to vrsto priključka pri manometrih premerov manjših od DN 100mm)

(2) Zadaj SPODAJ – ang. lower back (po navadi pri premerih večjih od vključno z DN 100mm. Ni pa nujno!

VELIKOST priključka:

-Manometri DN 40mm imajo standardno velikost priključka 1/8”

-DN 50 in 63mm imajo 1/4”

-DN 80mm imajo 3/8” ali 1/2”

-DN 100 in 160mm pa 1/2”

Možne so redukcije ali nadgradnje z adapterji.

Primer: Na sistemu imamo luknjo z notranjim navojem G1/2”, manometer pa ima priključek G1/4”. Težavo rešimo z adapterjem z zunanjim navojem G1/2” in notranjim G1/4”.

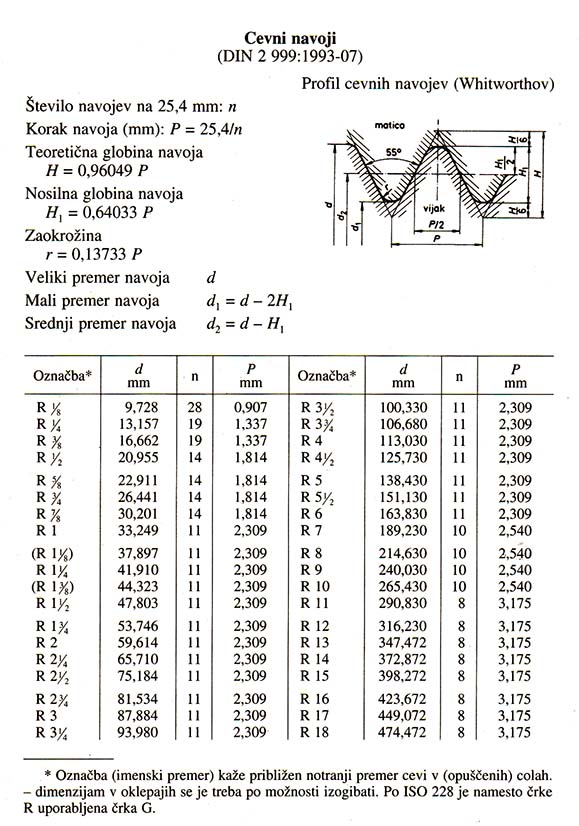

NAVOJ:

Navoj je druga stvar ključnega pomena pri priključku manometra. Najpogosteje uporabljen manometrski navoj v Evropi je cevni navoj. Znan je tudi kot Whitworthov navoj. Po DIN standardu ga označujemo s črko R po ISO 228 pa z G. Angleži uporabljajo za ta isti navoj oznako BSPP (British Standard Paralel Pipe), kar že nakazuje , da je navoj paralelen in tesnjenja ne dosežemo na navoju temveč z okroglim ploščatim tesnilom (baker, teflon) na nasedu luknje notranjega navoja.

Pri nas najdemo tudi NPT (National Pipe Thread), ki je sicer najbolj razširjen v ZDA. Glavna razlika med NPT in G (R, BSPP) je ta, da je NPT navoj zaradi konične oblike samotesnilni. Z uporabo neprimernega momenta privijanja lahko hitro uničimo NPT navoj.

Manj razširjen je metrični M navoj, saj v zahodni Evropi po poskusu implementacije ni bil sprejet.

4. Polnilo manometra

Obstajata dva vzroka zakaj polnimo manometre s tekočino. Prvi je blaženje vibracij samega mesta, kjer je manometer montiran (npr. črpalka,stroj), saj vibracije uničujejo mehanizem. Pogosto pa lahko tudi odpade kazalec. Drugi vzrok pa so pulzacije tlaka, ki jih prav tako najdemo pri črpalkah. Polnilo blaži pulzacije in vibracije ter deluje kot lubrikant premičnih delov manometra in mu s tem podaljšuje življenjsko dobo. Polnjenje priporočamo tudi zaradi transporta , saj prihaja do grobega ravnanja s pošiljkami in v takem primeru lahko manometru ob sunku (padcu paketa na tla) preskoči fino ozobje mehanizma, kar rezultira v netočnosti instrumenta.

Za temperature okolice od -20 do +65°C se priporoča polnilo Glicerin.

Za nižje temperature in zunanjo uporabo je bolj primerno polnilo silikonsko olje, ki bolje prenaša nizke temperature. (glicerin postane trd)

Za višje temperature se manometer vgrajuje z razhlajevalnim elementom npr. O ali U cev.

5. Materiali sestavnih elementov manometrov:

– Deli v stiku z medijem

Ti deli pridejo v stik s tekočino ali plinom v procesu katerega tlak merimo. Daleč najbolj uporabljena materiala sta medenina (CuZn) in nerjaveče jeklo. Medenina je cenejša in popolnoma zadovoljiva za nekorozivne tekočine in pline kot so voda, zrak (manometri za pnevmatiko), olje ( manometer za hidravliko ). Manometri iz nerjavnega jekla pa veliko bolje prenašajo višje temperature( manometer za paro ), kisle in alkalne medije ter so primerni za uporabo v procesih farmacije in prehrambene industrije, kjer je zahtevana visoka stopnja čistosti. Imamo tudi opcijo s teflonskim separatorjem za visoko korozivne medije.

-Ohišje

Bolj kvalitetni manometri imajo ohišje iz nerjavnega jekla. Če so deli v stiku z medijem iz nerjavnega jekla, potem je tudi ohišje. V naši proizvodnji uporabljamo samo ohišja iz nerjavnega jekla AISI 304 (EN 1.4301). Ti manometri so najodpornejši a tudi najdražji. Če z izborom nismo omejeni zaradi medija, potem nam zadostuje kombinacija nerjavečega ohišja in medeninastega priključka. So nek srednji cenovni razred, najbolj razširjeni in se uporabljajo predvsem za hidravliko, pnevmatiko itd. Najnižji rang in hkrati najcenejši pa so manometri z ohišjem iz črno barvane pločevina ali ABS plastike. Teh se za razliko od drugih dveh običajno ne da polniti in imajo nižjo stopnjo zaščite IP. Manometri te vrste se uporabljajo za manj zahtevne aplikacije v hidravliki, pnevmatiki- manometer za zrak, ogrevanju- manometer za vodo itd.